Construir em CLT

Construir em CLT

O Cross Laminated Timber (CLT) ou Madeira Lamelada Cruzada Colada, é um produto derivado da madeira que nasceu na Suíça, no final da década de 80, tendo sido desenvolvido posteriormente na Áustria, no âmbito de um projeto de investigação envolvendo indústrias e universidades visando a utilização de elementos de madeira de menores dimensões. Desde então, o produto difundiu-se pela Europa Central, Japão, Nova Zelândia, Austrália, Canadá e Estados Unidos para a construção de casas unifamiliares (Figura 1), edifícios residenciais, edifícios de vários pisos (devido ao seu bom comportamento sísmico) (Figura 2), edifícios públicos, edifícios industriais e comerciais, bem como pontes.

O uso deste derivado de madeira ganhou popularidade impulsionado pelas atuais preocupações ambientais. A boa recetividade dos sistemas construtivos de CLT também se explica pela fácil ligação entre componentes; menor desperdício de matéria-prima; pouca geração de resíduos; construção limpa, seca e organizada; rapidez na montagem; processo produtivo automatizado e computadorizado; custos competitivos em relação aos materiais tradicionais, entre outros.

Os primeiros edifícios construídos com CLT apareceram na Suíça em 1993, Alemanha em 1995 e Áustria em 1998. A partir de então, a produção de CLT aumentou de, aproximadamente, 0,095 milhões de m³ em 2000 para 0,61 milhões de m³ em 2010 (Dovetail Partners, 2016).

Figura 1: Casa unifamiliar em CLT (Crosslam, 2022)

Figura 2: Edifício de vários pisos em CLT (Madeira e Construção, 2022)

O CLT é composto por número ímpar de lamelas de madeira maciça, de modo a criar um eixo de simetria na camada central. A norma europeia (EN 16351, 2014) estabelece que as lamelas tenham espessuras de 20-40 mm e que a largura das peças seja maior ou igual à quatro vezes a espessura, utilizando lamelas de 150 mm de largura como padrão. A madeira é selecionada, respeitando os valores técnicos exigidos pelas normas de controlo e qualidade; seca em estufa, estabilizando para um teor de água de 12%, com variações de mais ou menos 2%, de forma a evitar o ataque de fungos e insetos xilófagos; serrada; colada; e prensada de maneira cruzada, através de um adesivo estrutural de poliuretano reativo (PUR) livre de solventes e formaldeídos.

A configuração cruzada das lamelas de madeira (Figura 3) permite atingir capacidades de resistência e rigidez mais elevadas, quer no plano, quer fora do plano. O CLT é considerado como um material dimensionalmente estável, uma vez que o cruzamento das lamelas restringe os movimentos higroscópicos da madeira quando sujeita a variações do teor de água (menos de 1% na direção das fibras e 2% na direção perpendicular às fibras). Para tal, é produzida com um controlo rigoroso do teor de água das tábuas que constituem o elemento, aproximadamente 12%, saindo da fábrica com um teor de água entre 10 e 14% (Silva et al., 2012).

Figura 3: Lamelas do CLT (CTE, 2022)

Em comparação com outros tipos de sistemas estruturais comumente usados na construção de madeira, este sistema oferece novas possibilidades em termos de transferência de carga. Ao contrário dos sistemas porticados em que as cargas são transmitidas predominantemente em fluxos unidirecionais, nas estruturas em painéis de CLT, os elementos comportam-se como placas, sendo a transmissão da carga feita bidirecionalmente. Assim, uma das principais inovações do CLT assenta na produção de elementos em painel, ao contrário dos comuns elementos lineares, podendo servir como elementos quer de parede, quer de laje. A elevada capacidade de carga, em conjunto com o reduzido peso próprio, permite elementos de elevada esbelteza, mesmo para vãos de grande dimensão.

Os painéis de CLT são pré-fabricados já com os furos, cortes e aberturas para encaixes, portas, janelas e dutos. Os cortes e furações são feitos por controlo numérico CNC (Computer Numeric Control), utilizando o CAD/CAM (Computer-Aided Design/Computer-Aided Manufacturing) e o BIM (Building Information Modeling), que tornam compatíveis as várias etapas do projeto. A forma do corte é especificada nos planos de pormenor/projetos de especialidade e os cortes são realizados com elevado grau de precisão. Assim, reduzem-se os resíduos em obra, que são imediatamente encaminhados para possíveis reutilizações em fábrica. A produção em série permite, então, que haja uma diminuição dos custos, possibilitando também que todo o processo de controlo de qualidade seja mais exigente.

Em termos de funções estruturais, os painéis CLT podem ser: painéis destinados a tetos e pisos, projetados para suportar a carga específica da estrutura, onde a direção principal da carga é perpendicular ao eixo do camada intermediária do painel; painéis destinados a elementos estruturais de paredes (Figura 4a), concebidos para suportar as cargas resultantes, nomeadamente, da altura do edifício, onde a direção principal da carga está alinhada, ou seja, paralela ao eixo da camada média do painel; estruturas combinadas, baseadas em arranjo 3D (Figura 4b), para projetos tridimensionais formando fogos utilizando painéis CLT, que suportam cargas em diferentes direções.

Após a sua produção, sejam em painéis ou em módulos 3D, são transportados para o estaleiro e montados com equipamentos de elevação simples e necessitando de reduzida mão de obra.

Com o planeamento adequado, a sua chegada à obra é coordenada com a equipa de montagem, possibilitando de imediato a montagem da estrutura e requerendo uma área mínima de estaleiro. A facilidade, rapidez e eficácia da montagem da estrutura decorrem das grandes dimensões dos painéis, que podem atingir cerca de 16 m de comprimento, 3 m de largura e 50 cm de espessura. O comprimento máximo dos painéis vem limitado pelas restrições de transporte, já a largura limita-se à capacidade do equipamento CNC. A montagem simples de paredes e lajes por encaixe reduz o número de possíveis fontes de erros e, como é feita praticamente a “seco”, permite, quase que em simultâneo, a instalação de outros sistemas técnicos e a aplicação de revestimentos interiores e exteriores.

O nível de durabilidade biológica dos painéis depende naturalmente da espécie de madeira utilizada e das suas condições de aplicação e utilização. De acordo com os respetivos documentos de Aprovação Técnica Europeia (ETA), a utilização dos painéis está limitada às classes de risco 1 e 2, correspondentes, portanto, a uma exposição abrigada e sem contacto direto com as condições meteorológicas (NP EN335-1:2011). Nestas circunstâncias, poderá ocorrer ocasionalmente uma humidificação elevada, mas não persistente, consistente com situações típicas do interior de edifícios ou tetos no exterior. Com a durabilidade natural das espécies normalmente utilizadas (EN 350-2:1994), é recomendável a aplicação de um produto fungicida e biocida preservador. A definição da vida útil dos painéis é referida nos documentos de Aprovação Técnica Europeia, com o valor de 50 anos.

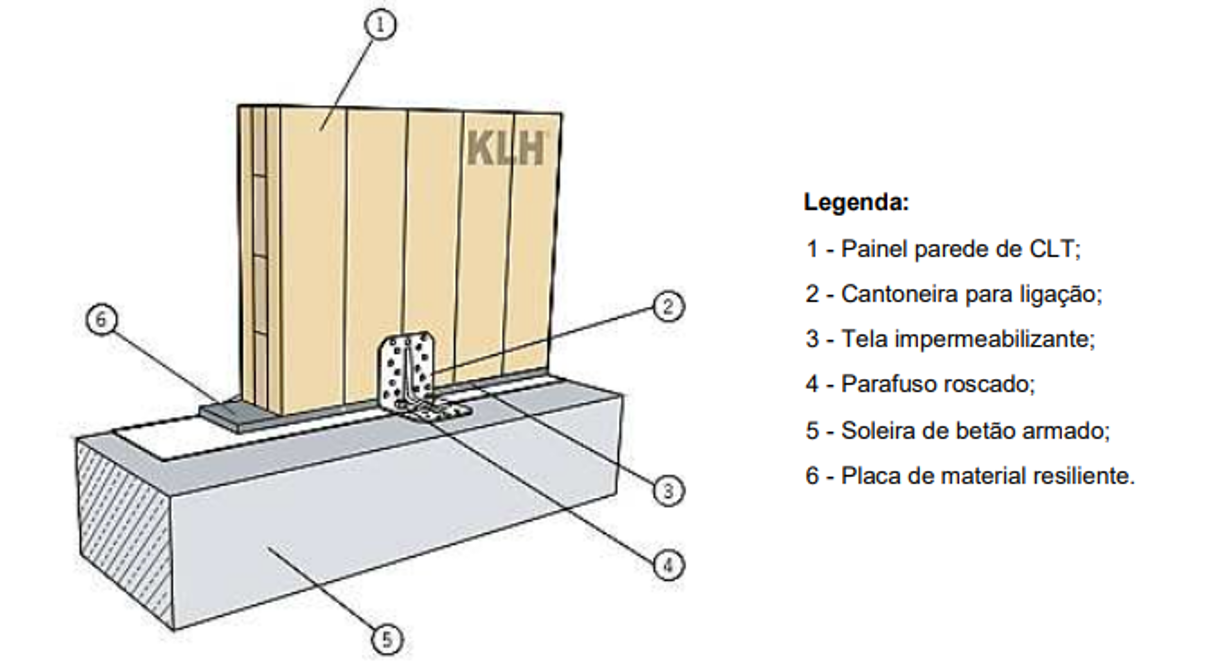

A ligação da estrutura de CLT à fundação, normalmente em betão, é das mais importantes, dada a suscetibilidade da madeira à humidade. Como tal, deverão ser implementadas técnicas construtivas eficazes, no sentido de se evitar uma deterioração precoce da madeira.

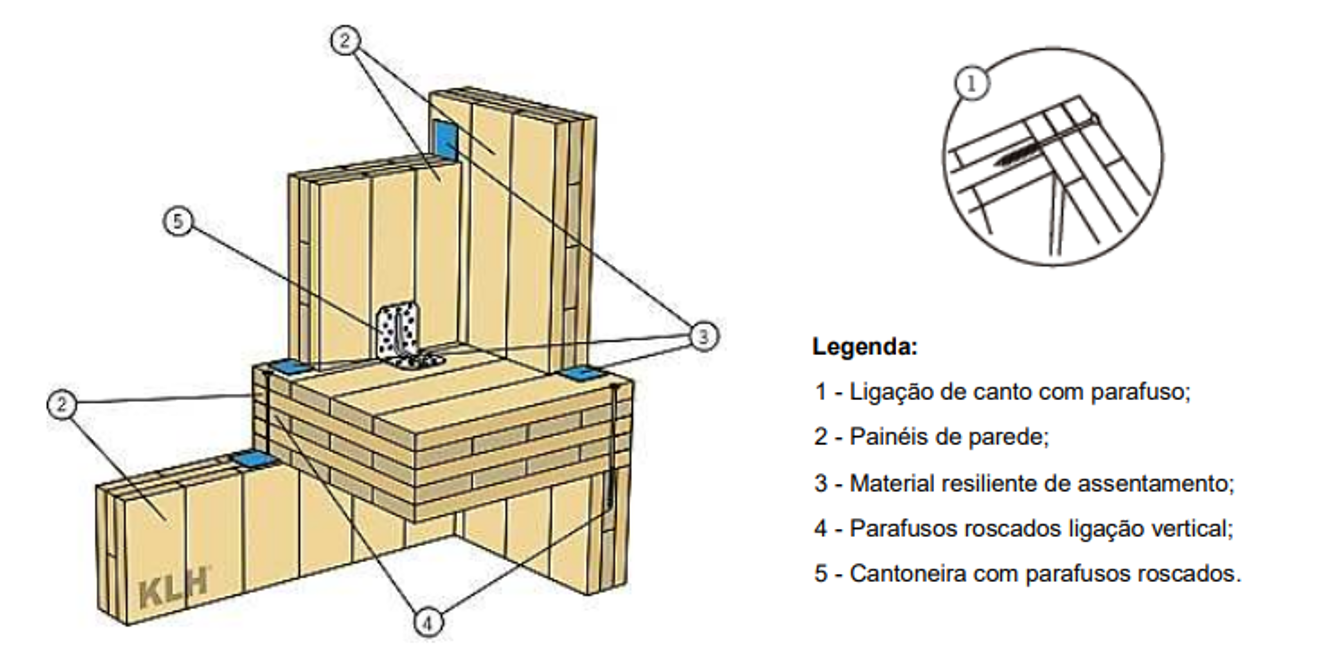

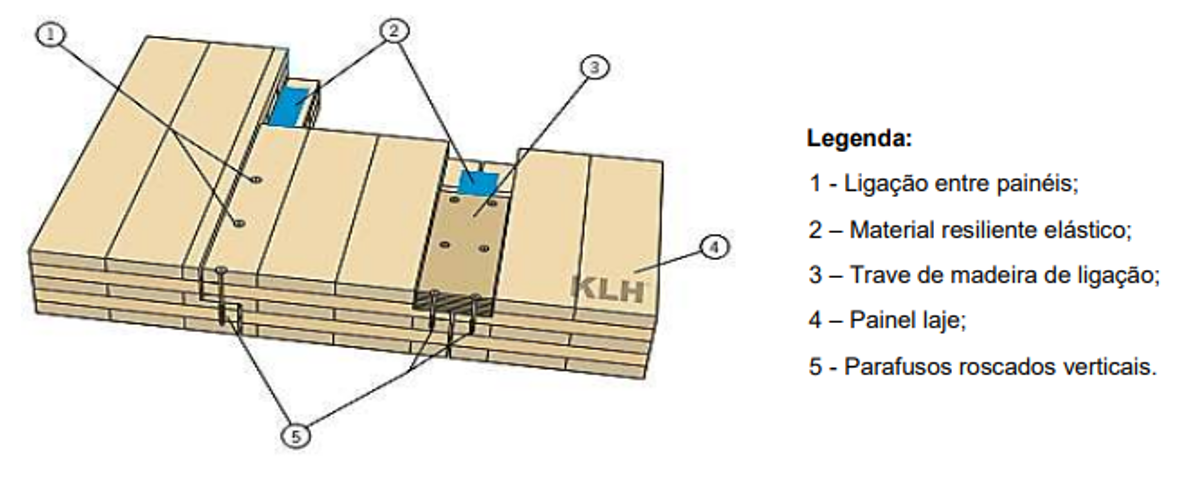

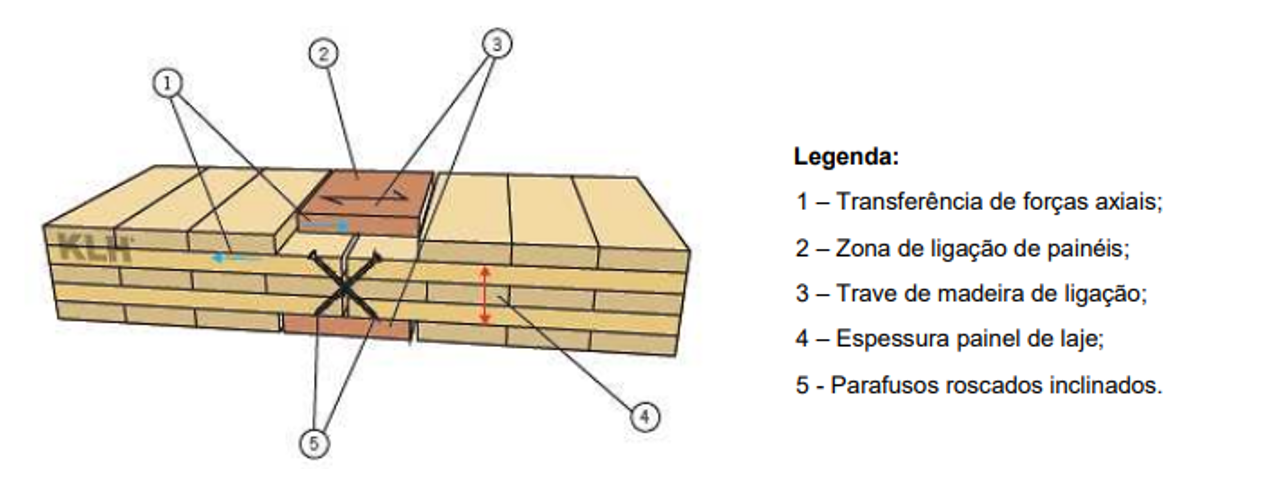

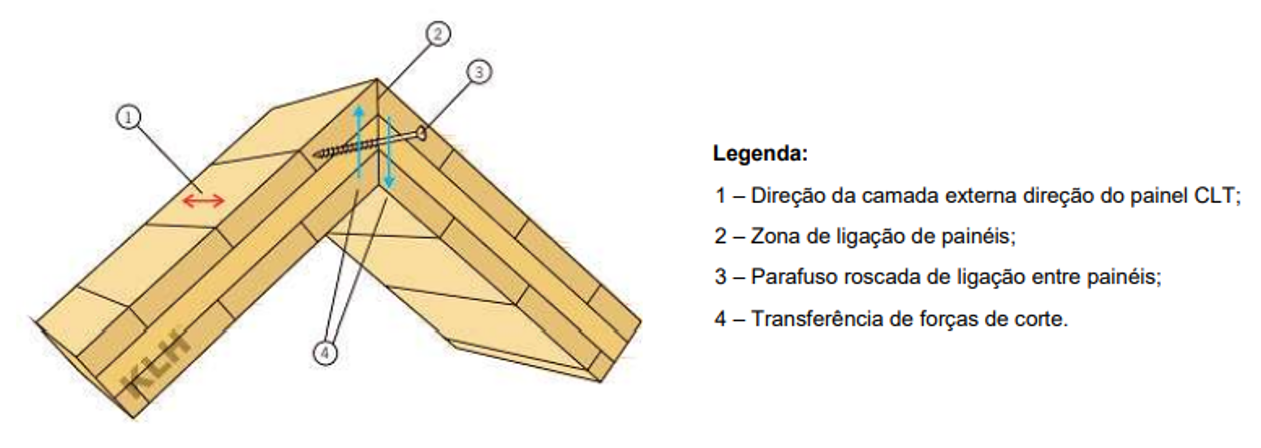

A união entre as paredes e os pavimentos pode ser materializada de diferentes formas, envolvendo fixação com parafusos e conectores metálicos em alumínio, inox ou aço galvanizado (Figura 5).

As características de condutibilidade térmica dos painéis apresentam valores ímpares entre os materiais de construção com capacidade estrutural. O bom desempenho na estação fria assenta ainda na ausência de pontes térmicas planas e nas reduzidas pontes térmicas lineares associadas ao sistema construtivo. A ausência de pontes térmicas planas é justificada pela homogeneidade do material entre elementos contíguos e consequente inalterabilidade das condições de condutibilidade térmica. Estes dois últimos pontos são particularmente significativos, dado que, devido às atuais restrições regulamentares, nas estruturas tradicionais a problemática das pontes térmicas lineares e planas obriga a cuidados acrescidos, requerendo métodos de execução mais complexos, que comportam maiores custos e maiores riscos de futura patologia. A execução de estruturas em CLT revela-se neste campo uma solução mais simples, mais competitiva e que implica menores perdas térmicas.

A madeira, pelas suas características higroscópicas, tem um efeito semelhante ao de um retardador de vapor, sendo capaz de absorver, reter e libertar humidade. A construção fica então com alguma capacidade de regular, de forma natural, o teor de humidade no ar, conduzindo a um ótimo ambiente interior e com boa salubridade nas habitações. No inverno, com baixa humidade, a capacidade da madeira para o seu transporte é reduzida e aumenta logo que esta, no interior, for ajustada ao clima de verão.

Em termos acústicos, a densidade elevada dos painéis CLT contribui para desempenhos satisfatórios. No entanto, para soluções mais exigentes, o comportamento acústico pode ser melhorado a partir da introdução de camadas de material absorvente, para isolamento de sons aéreos, e camadas de material resiliente nas pontes rígidas (contato entre painéis), para isolamento de sons de percussão.

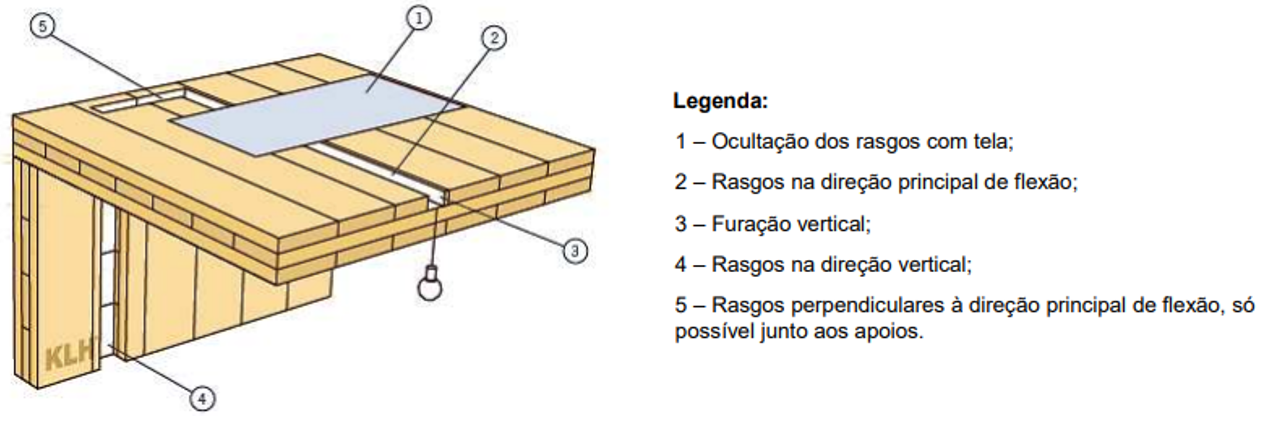

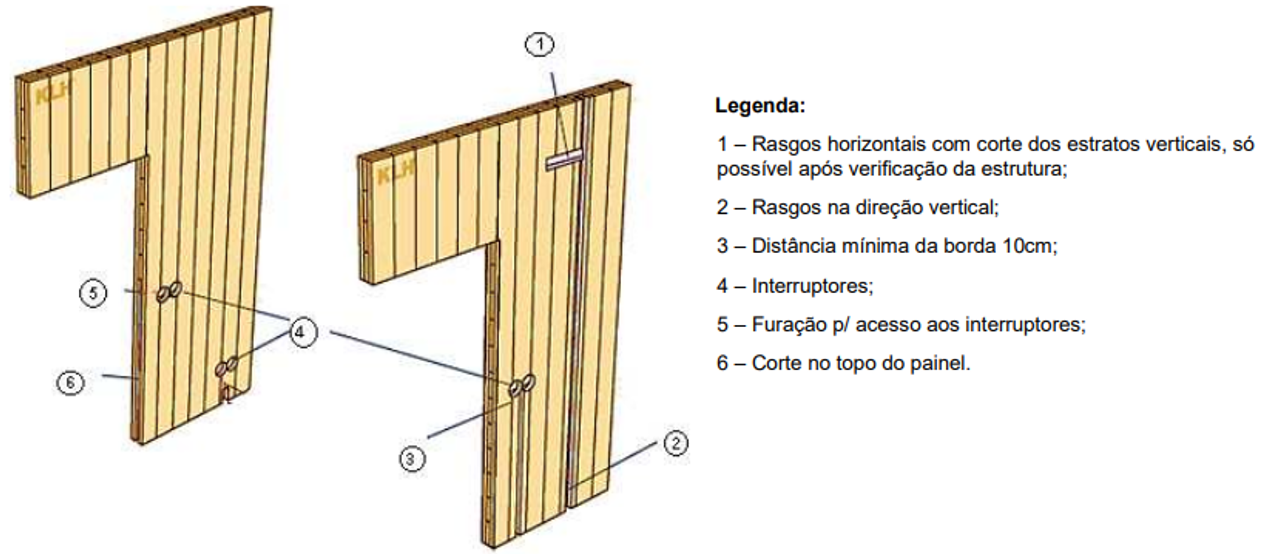

Como dito anteriormente, no processo de pré-fabricação do CLT, é possível realizar a abertura de rasgos para a passagem de tubos e cablagem a partir do equipamento CNC (Figura 6). No entanto, o traçado dos mesmos deve ser devidamente estudado e analisado tendo em conta questões de natureza estrutural e acondicionamento acústico. Nas paredes estruturais, os rasgos devem ser abertos na direção vertical (direção estrutural principal), deixando uma segurança mínima de segurança ao topo lateral de 10 cm. Os rasgos não deverão ser abertos em faces opostas, da mesma secção transversal da parede, recomendando-se uma distância mínima de 1 m, também por questões de uniformidade do isolamento acústico. Nos rasgos em pisos, aplicam-se conceptualmente os mesmos cuidados que nas paredes.

Uma solução alternativa é apoiar as tubagens e cablagens nos painéis, reduzindo o número de cortes e furos. Assim, cria-se uma cavidade entre a superfície do CLT e painéis de gesso cartonado pelo interior, por exemplo, que pode ser preenchida por material isolante, caso seja necessário o aumento do desempenho térmico da construção. Essa solução também contribui para a proteção ao fogo da estrutura que, uma vez envolvida, dispensa a necessidade da inserção dos ligadores metálicos no interior do CLT. Essa medida, contudo, impossibilita explorar o valor estético dos painéis CLT que, nos ambientes internos, podem dispensar revestimento, tanto para pavimentos como para paredes e tetos (Figura 7).

Quanto ao revestimento interior, além do gesso cartonado, os painéis CLT também podem receber pintura. Nas áreas molhadas ou ambientes de maior humidade, pode-se utilizar revestimentos convencionais, como cerâmicas. Entretanto, a madeira, como um material de construção natural, comporta-se em sintonia com a natureza ao longo de toda a sua vida útil. Os painéis de madeira aumentam e diminuem de volume consoante a humidade ambiente, embora o painel de madeira mantenha a sua forma estável devido à sua colagem transversal. É, portanto, inadequado colocar revestimentos cerâmicos diretamente sobre a superfície do painel, pois as tensões de flexão, devido à mudança de forma, poderão ocasionar deformações indesejáveis.

É possível combinar diferentes materiais de revestimento nas fachadas, tais como: placas cimentícias, alumínio, aço, cortiça, e fachadas ventiladas em madeira. Para tal, é necessário garantir níveis de ventilação dessas fachadas que serão tanto maiores quanto maiores forem as densidades dos materiais de revestimento. Deve-se igualmente proceder à aplicação de barreiras pára-vapor, corretamente dimensionadas, de forma a proteger os painéis de madeira de condensações e possíveis problemas de degradação precoce.