Timber frame

Timber-frame

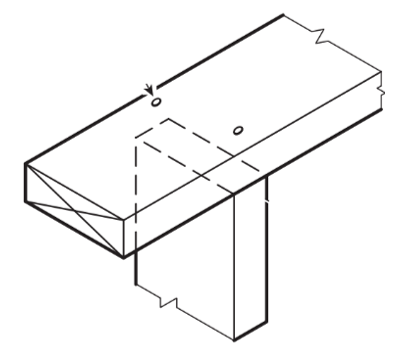

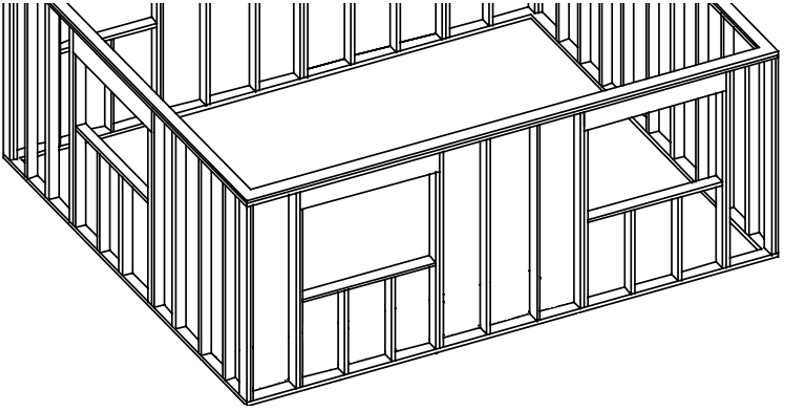

O timber-frame (Figura 1) tem a sua origem na América do Norte e surge no século XIX como consequência de dois fatores: a disponibilidade de produtos industriais normalizados (madeira serrada) e a necessidade de promover um sistema de construção rápida, devido à colonização acelerada do Oeste dos Estados Unidos. Desde então, a normalização e certificação das peças facilitam a modularidade e a pré‑fabricação, além do cumprimento dos requisitos de qualidade. Além disso, as peças requerem um baixo nível de mecanização, o que supõe um baixo custo de fabricação.

Figura 1: Timber-frame (Rusticasa, 2022)

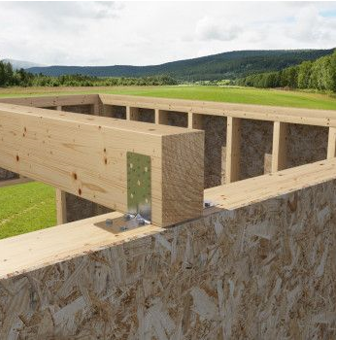

O sistema timber-frame é composto por um esqueleto de montantes e travessas (Figura 2) cujo contraventamento é feito a partir de placas estruturais delgadas constituídas por derivados da madeira, como são o OSB, o contraplacado, o aglomerado de partículas e mesmo o LVL (Figura 3).

A combinação de elementos portantes leves, juntamente aos elementos de fecho, garantem ao conjunto a resistência e rigidez necessárias frente às ações verticais e horizontais. É empregado um grande número de elementos, pelo que a carga da habitação é distribuída através de muitos elementos de pequena dimensão. Por esse motivo, exige grande quantidade de detalhes construtivos especiais, no entanto, as junções são simples e dispensam entalhes especiais, bastando apenas ferragens (Figura 4).

As paredes exteriores, sejam de fachada, sejam divisórias entre edifícios distintos, têm função estrutural e protetiva, sendo responsáveis pela transmissão dos esforços verticais e laterais à fundação e, claro, de fecho na garantia das ideais condições de temperatura do ar e humidade relativa do ambiente interior. A reduzida espessura das suas paredes otimiza o espaço habitacional (cerca de 8% a mais do que em tijolos), além de aumentar o conforto dos seus ocupantes, graças aos materiais isolantes que regulam a humidade interior, com fraca inércia térmica e ausência de pontes térmicas (cerca de 30% das perdas de calor na construção convencional). Além disso, o timber-frame tem um alto grau de flexibilidade, tanto para a conceção inicial como para alterações do espaço interior durante a fase de utilização.

Adequada para qualquer tipo de terreno, a estrutura em timber-frame é até 7 vezes mais leve do que uma construção em betão armado e 17 vezes mais leve que em aço, requerendo fundações muito menos substanciais e menos dispendiosas, adequadas para terrenos com baixa capacidade de carga ou em solos mal estabilizados (Peraza, 1995). A estrutura em timber-frame é geralmente montada sobre uma laje de betão, construída em terraplano ou sobre caixa de ar, permitindo a elevação da construção 20 cm acima do nível do solo, a depender do uso a que o edifício se destina, nível de compactação do solo de fundação, requisitos térmicos e viabilidade técnica. Uma barreira física, tela ou outra, impede a ascensão de humidade nas paredes por capilaridade.

No timber-frame normalmente utiliza-se a espécie de madeira mais ajustada às exigências requeridas para o projeto, o que se traduz em economia de material. Há a necessidade de um controle rigoroso de seu teor de água para que não resulte em variações dimensionais importantes: seu teor de humidade não deve exceder os 15% e não se deve misturar peças secas com molhadas para que não haja movimentos da estrutura devido à secagem.

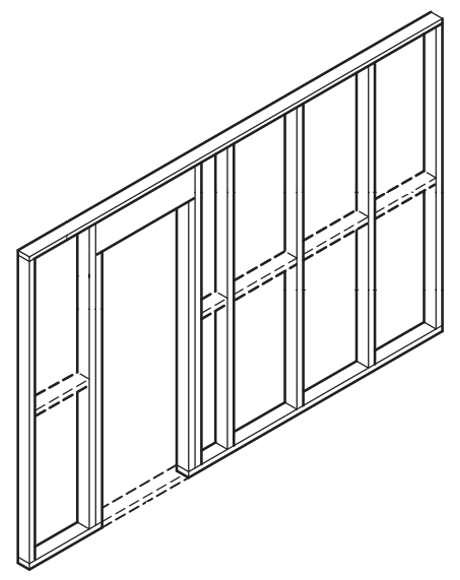

Os montantes (Figura 5), responsáveis pelo suporte do carregamento vertical imposto à parede, também contribuem para resistir às cargas laterais (corte no plano) e fornecem estrutura para a afixação das placas de fecho e revestimento das paredes. Estes elementos geralmente têm seção cuja base varia entre 30 mm e 45 mm e a altura (espessura da parede) entre 120 mm e 170 mm. Contudo, devido à recente busca pela eficiência energética, é comum o aumento da altura dos montantes para 200 mm ou 220 mm, de modo a aumentar a espessura da camada de isolamento incorporado. Para seções superiores, o uso da madeira maciça é improvável, pelo que são considerados derivados de madeira tal como a madeira lamelada colada ou o LVL. Nestes casos, sistemas alternativos com montantes compostos formados pela associação de elementos de madeira maciça de menores dimensões, podem ser mais económicos. Estes montantes são usualmente dispostos a uma distância entre si de 400 a 600 mm, a depender da capacidade de carga exigida à parede e da geometria dos elementos (placas) de fecho interior e exterior.

Figura 5: Estrutura em timber-frame onde os elementos verticais são os montantes (TRADA, 2008)

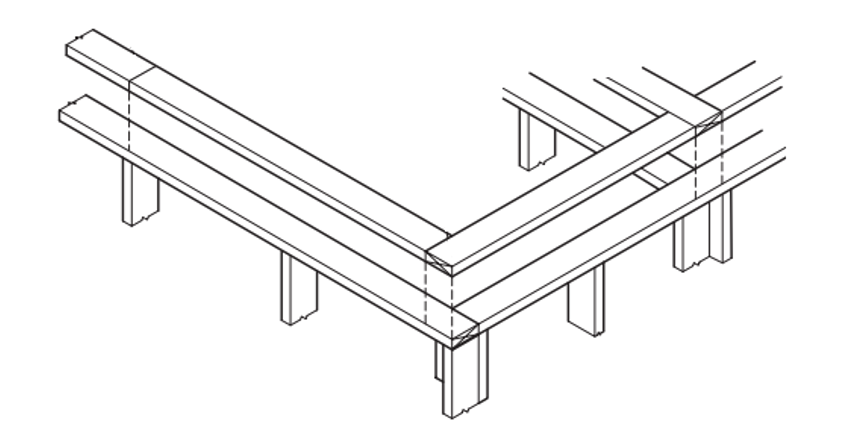

Os banzos inferiores e superiores (Figura 6), que unem a estrutura da parede e fornecem as fixações necessárias para as placas de fecho e revestimento, geralmente apresentam a mesma seção que os montantes.

Figura 6: Banzos da estrutura em timber-frame (TRADA, 2008)

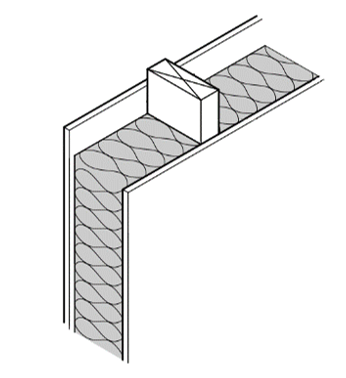

Além dos banzos, a estrutura das paredes externas pode contar com outro elemento horizontal: os elementos de travamento (Figura 7). Estes elementos, normalmente de seção igual aos montantes e banzos, apesar do inconveniente de interromperem a continuidade das eventuais camadas para isolamento térmico e acústico no interior da cavidade da parede, o que ocasiona pontes térmicas e aumenta o tempo necessário para alocação do isolamento ao redor deles, limitam as deformações laterais dos montantes quando sob cargas acentuadas e podem fornecer suporte às paredes internas em um encontro tipo “T” com as paredes externas. Além disso, podem funcionar como pontos de afixação de acessórios, como tomadas, quando estes ocorrem distantes dos montantes e de placas de fecho e revestimento das paredes.

Figura 7: Elementos de travamento da estrutura em timber-frame (TRADA, 2008)

O fecho das paredes é responsável por fornecer a rigidez necessária ao suporte das cargas laterais, em particular, rigidez e resistência ao corte no plano. Em termos de proteção, o fecho exterior, especialmente, contribui para a vedação contra a penetração do ar na estrutura e atua na proteção secundária contra humidade caso os revestimentos externos sejam aplicados em tempos desfasados. Além disso, ambos fornecem uma base sólida para fixação de membranas e acessórios, como calhas e tomadas, envolvem e suportam o material de isolamento e reduzem o risco de danos ou distorção dos painéis antes da sua afixação, principalmente nas etapas que requerem manuseio, como transporte e instalação. Apesar disso, é comum que as paredes, sob a forma de painéis pré-fabricados, saiam de fábrica apenas com o fecho exterior instalado, mantendo, assim, o interior dos painéis acessível em obra para serviços como a passagem e afixação de tubagens e aperto de ligadores.

A membrana respirável tem a função de proteger o edifício das intempéries, principalmente quando o revestimento exterior é alocado após a instalação dos painéis em obra, e oferece uma segunda camada protetora contra chuvas que possam penetrar no revestimento exterior durante a vida útil do edifício. Contribui ainda para a vedação ao ar e, consequentemente, para a redução das perdas de calor através da ventilação descontrolada.

Normalmente nas paredes de estrutura de madeira, ou timber-frame, a espessura máxima da camada de isolamento é controlada pelas dimensões dos montantes (Figura 8a). Quando se pretende aumentar o isolamento para além dessa dimensão, aumenta-se a altura da seção transversal dos montantes ou recorre-se à colocação de camadas extras, quer pelo interior, quer pelo exterior. Uma solução é a utilização de camadas de serviço pelo interior (camada de revestimento afastada da camada de fecho da estrutura da parede) (Figura 8b) que, para além de sua função original de abrigar os sistemas prediais (fios elétricos e tubagens), pode ser preenchida com material isolante, aumentando, assim, o nível de isolamento do conjunto e criando uma camada de isolamento contínua, ultrapassando as eventuais pontes térmicas ocasionadas pelas interrupções na camada de isolamento da cavidade da parede devido aos montantes e elementos de travamento. Embora o isolamento seja incorporado para fins de conforto térmico, principalmente para reduzir as perdas de calor, quando feito de materiais absorventes, contribui para o isolamento aos sons de condução aérea e para a resistência ao fogo das camadas externas.

A barreira pára-vapor é fixada entre a superfície do fecho interno e o lado aquecido do isolamento térmico para controlar a quantidade de vapor de água que passa através da placa de fecho devido aos diferentes níveis de pressão de vapor interna e externa (TRADA, 2008).

O revestimento interno das paredes pode executar três funções: fornecer acabamento ou um substrato para admitir a superfície decorativa na face interna das paredes externas e para ambas as faces das paredes internas, contribuir para a resistência ao corte de paredes estruturais externas e internas, principalmente em edifícios em altura, e conferir resistência ao fogo, provendo os períodos necessários de resistência e cumprindo com as exigências de propagação superficial de chamas (reação ao fogo).

Os revestimentos internos das paredes são, geralmente, fixados em obra, principalmente quando há uma camada de serviço anteriormente a eles. Em determinadas situações, porém, podem ser afixados aos painéis ainda em fábrica, em uma ou ambas as faces das paredes e, nesse caso, implicarão no manuseio cuidado para evitar quedas e distorções que afetam as fixações e na utilização de proteções contra intempéries durante o transporte, armazenamento e instalação.

O material mais comumente usados para o revestimento interno das paredes é o gesso cartonado, mas placas à base de madeira, como OSB, aglomerado de fibras de média densidade, contraplacado, aglomerado de partículas e aglomerado de cimento, também podem ser usadas, desde que garantam o bom desempenho quanto à propagação das chamas na superfície (reação ao fogo). Revestimentos de superfície ou tratamentos de impregnação podem ser aplicados para melhorar o desempenho nesse quesito.

O revestimento externo das paredes de fachada tem como principais funções a promoção de resistência às intempéries e da aparência externa desejada. Recomenda-se cuidado na escolha do material de revestimento externo para além de suas características de resistência ao clima, mas também em termos reação ao fogo e na determinação da proporção de áreas desprotegidas (aberturas e presença de materiais combustíveis). Há uma enorme diversidade de materiais e tipologias de revestimento de fachada que podem ser aplicados, desde técnicas aplicadas in situ, como o sistema ETICS (Figura 9) e revestimentos cerâmicos, até persianas e painéis pré-fabricados em vidro, metal e outras variações de materiais compósitos.

Figura 9: Casa em timber-frame com revestimento externo em ETICS (Rusticasa, 2022)

A variedade de padrões e texturas do revestimento em madeira (Figura 10), no entanto, tornam-no atrativo esteticamente, com tábuas de diferentes larguras e perfis que podem ser dispostas vertical, horizontal ou diagonalmente com juntas justapostas ou abertas, além de fazer sentido para edifícios cujo material construtivo elementar é a madeira.

A instalação de serviços mecânicos, elétricos e hidráulicos na construção em estrutura de madeira pode ser executada a partir da alocação de cabos, tubos e condutas in situ, desde que a estrutura já esteja protegida de intempéries, ou ainda em fábrica, reduzindo, assim, as atividades em obra. A incorporação dos sistemas nos elementos de parede e piso da construção em madeira pode dar-se entre os espaços formados pela estrutura ou apoiados sob os revestimentos internos.

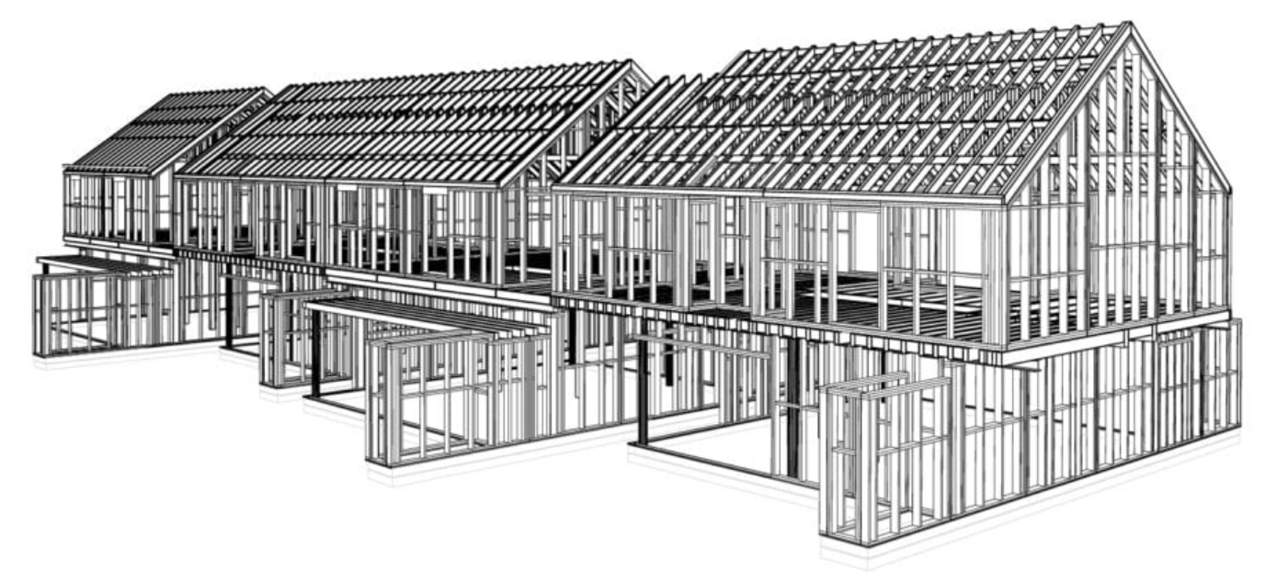

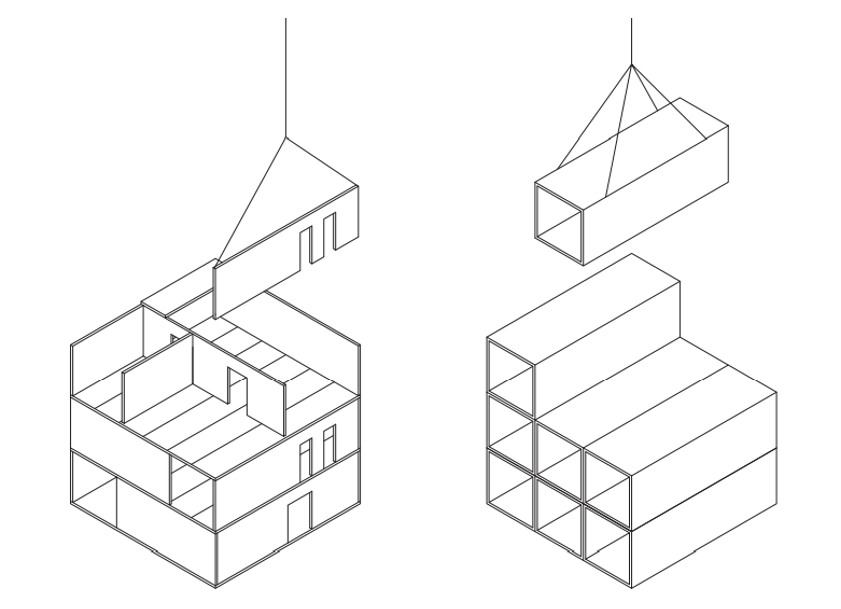

Os conceitos modulares e o grau de pré-fabricação podem variar no caso do sistema timber-frame. Em termos de geometria, os componentes podem ser tipificados como planos ou volumétricos (3D) (Figura 11).

Figura 11: Tipos de modularidades para as casas em timber-frame. (a) Planos; (b) Volumétricos (TRADA, 2008)

Os componentes planos, que formam paredes, pavimentos ou coberturas, são normalmente personalizados para atender às especificações e requisitos aos quais submetem-se e podem ser elaborados em níveis de pré-fabricação variados: podem já contar com as camadas funcionais e de acabamento; com cortes e aberturas feitos para a passagem de tubos e cablagem, ou mesmo as infraestruturas já instaladas; entalhes para a junção de elementos e conectores estruturais; portas e janelas; entre outros.

Finalmente, os componentes volumétricos correspondem às unidades 3D, ou seja, grandes unidades estruturais semi-independentes formadas pelos elementos lineares ou planos anteriormente expostos que podem formar fogos individuais ou um conjunto deles. Neste caso, o grau de pré-fabricação varia em função da complexidade do sistema de montagem, desde uma estrutura bruta até uma totalmente estanque e equipada com infraestruturas e mobiliário. São eficazes e adequados para unidades repetitivas, tornando-se economicamente viáveis apenas sob esta condição.

O transporte dos componentes pode ser um dos principais requisitos a ter em conta na sua conceção e sistematização, muito limitado pelas dimensões admissíveis impostas pelos contentores ou dimensões das vias rodoviárias. Na verdade, o trabalho que pode ser optimizado em estaleiro, é quase inversamente proporcional às necessidades de planeamento e projeto envolvidos.